Alles unter Schutz und Schicht.

Der Einsatz unserer bewährten Schichtsysteme und Coating-Lösungen verleiht diversen Technologien den wesentlichen allerletzten „Schliff“ und garantiert in zahlreichen Anwendungsbereichen einen entscheidenden ökonomischen Zusatznutzen.

Alles unter Schutz und Schicht.

Der Einsatz unserer bewährten Schichtsysteme und Coating-Lösungen verleiht diversen Technologien den wesentlichen allerletzten „Schliff“ und garantiert in zahlreichen Anwendungsbereichen einen entscheidenden ökonomischen Zusatznutzen.

Ähnlich zahlreich wie unsere diversen PVD und DLC Beschichtungen sind auch die verschiedenen Anwendungen und Technologien, in denen sich der Einsatz unserer Hightech Beschichtungs-Lösungen bereits bestens bewährt hat.

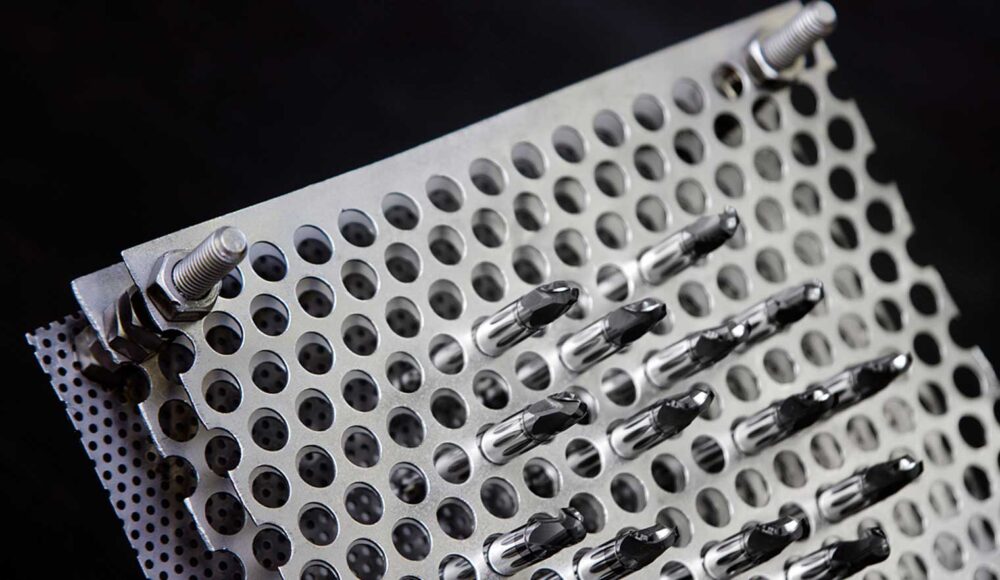

Zerspanung.

Coating von Zerspanungswerkzeugen ermöglicht den Einsatz mit höheren Schnittwerten, eine Verringerung der Aufbauschneidenbildung sowie längere Standzeiten. Das Ergebnis: verringerte Schnitt- und Rüstkosten sowie Bearbeitungszeiten. PVD Beschichtungen sind auch optimal für die mit extrem hohen Temperaturen verbundenen Bereiche Hochgeschwindigkeitszerspanen (HSC) und Trockenbearbeitung geeignet. Denn durch Oxidationsbeständigkeit, thermische Stabilität und Warmhärte der einzelnen Schichtsysteme wird die hohe Temperatur ohne Beeinträchtigung der Schneide über den Span abgeführt.

- hoch- bzw. niedriglegierte Stähle

- wärmebehandelte Stähle

- Nichteisenwerkstoffe und Kunststoffe

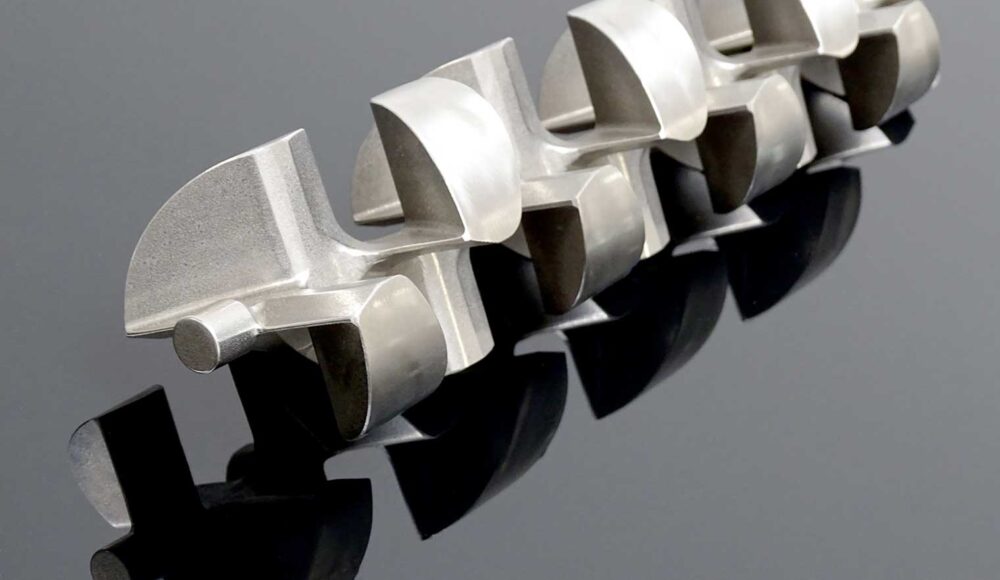

Umformung.

Die funktionellen Eigenschaften von Umformwerkzeugen lassen sich zur Erzielung effizienterer Produktionsabläufe durch den Einsatz von PVD Coating gezielt verbessern. Beschichtungen schützen durch hohe Härte Funktionsflächen, Schneidkanten und Ziehradien vor den Auswirkungen von abrasivem Verschleiß und reduzieren Kaltverschweißungen. Beschichtete Werkzeuge produzieren Werkstücke von konstanter Qualität und bleiben selbst länger in Form. Erhöhung von Produktivität und Standzeit, Reduktion von Stückkosten und Bearbeitungszeiten.

- Ziehwerkzeuge

- Presswerkzeuge

- Prägewerkzeuge

Stanzen.

Auch bei Stanzwerkzeugen werden Beschichtungen eingesetzt, um abrasiven Verschleiß und Kaltverschweißungen zu reduzieren sowie Standzeit und damit Produktivität zu erhöhen.

Kunststoffverarbeitung.

Im Bereich der Kunststoffverarbeitung führt PVD Coating zu einer Reduktion der Formbeläge bzw. auch einer leichteren Entfernbarkeit der Beläge. Beschichtungen ermöglichen durch länger anhaltende Fließfähigkeit der Schmelze eine verbesserte Formfüllung, erleichtern das Entformen und bieten bei abrasiven Kunststoffen einen ausgezeichneten Verschleißschutz. Beschichtete Formwerkzeuge zeigen grundsätzlich ein besseres Betriebsverhalten.

Auch DLC Schichtsysteme kommen in vielen Bereichen des gesamten Prozesses zum Einsatz – von Spritzguss über Schneiden, Extrudieren bis zum Entformen. Vor allem beim Spritzguss und insbesondere in der Thermoplast-Verarbeitung werden vermehrt alle beweglichen Komponenten mit den reibungsarmen Kohlenstoffschichten geschützt und können so ohne Schmiermittel und wartungsfrei arbeiten. Ob Spritzgussformen oder –werkzeuge, Gleitflächen an Maschinenbauteilen, Formflächen, Kerne, Schieber oder Auswerfer – DLC Beschichtungen reduzieren das Auftreten von Formbelägen, Verschleiß durch abrasive Kunststoffe und Oberflächenkorrosion. Sie sorgen für signifikant bessere Entformbarkeit und erhöhen Trocken- bzw. Notlaufeigenschaften bei Werkzeugen und Bauteilen. Dadurch sind höhere Standzeiten bei reduzierten Wartungsintervallen und deutlicher Produktivitätssteigerung möglich.

- Spritzguss

- Extrudieren

- Kunststoffzerspanung

Metallverarbeitung.

Beim Druckguss schützt das richtige PVD Coating Kerne, Formeinsätze und Kavitäten gegen Verschleiß und Korrosion. Dadurch wird ein besseres Entformen möglich. Es entstehen weniger Kernbrüche und Formschäden, Oberflächenfehler treten später auf. Reduktion der Fertigungskosten durch höhere Standzeit, geringere Werkzeugkosten sowie verminderten Wartungs- und Reinigungsaufwand.

Dank der niedrigen Abscheide-Temperatur von diamantähnlichem Kohlenstoff bereitet auch die Beschichtung von NE-Metallen keine Probleme. So sind DLC Schichtsysteme etwa für Werkstoffe wie Aluminium, Messing, Kupfer oder niedrig angelassene Stähle ausgezeichnet geeignet. Besondere Bedeutung hat der Einsatz von DLC Beschichtungen im Bereich von Umform- und Zerspanungswerkzeugen für die Aluminiumbearbeitung, da sie Kaltaufschweißungen vermeiden und Flitterbildung beim Schneiden von Aluminiumblechen reduzieren.

- Druckguss

- Aluminium

- NE-Metalle wie Messing, Kupfer, …

- niedrig angelassene Stähle

Tribologische Anwendungen.

Die ideale Veredelung für tribologisch stark beanspruchte Bauteile und Komponenten – also in Relativbewegung befindliche, aufeinander einwirkende Oberflächen – sind DLC Beschichtungen durch höchste Verschleißfestigkeit in Kombination mit ausgezeichneten Reibungs- und Antihafteigenschaften. So werden in vielen Bereichen des Maschinenbaus Teile benötigt, deren Oberflächen nicht nur sehr reibarm, sondern auch extrem hart und mechanisch besonders belastbar sind.

- Gleit- und Wälzlager

- Hydraulik- und Pneumatik-Komponenten

- Dicht- und Führungselemente

- mikromechanische Komponenten

- automotive Kleinserienteile

- Motor- und Getriebeteile (Pleuel, Nockenwellen, Schneckengetriebe, Zahnräder, Ventile, Kolbenringe und -bolzen …