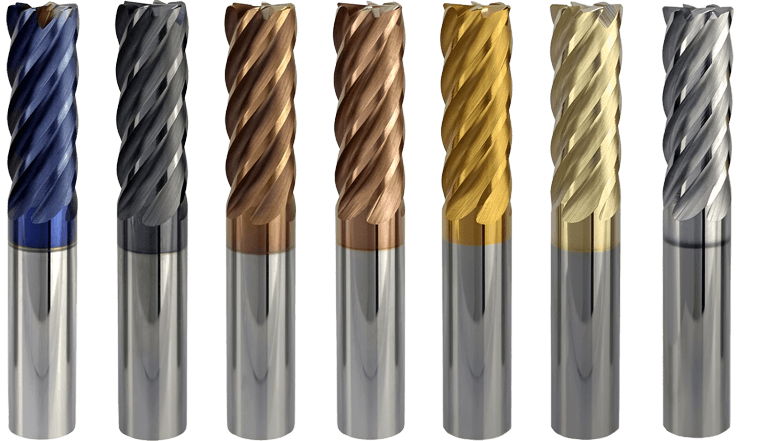

Übersicht PVD Schichtsysteme.

Unsere PVD Beschichtungslösungen im tabellarischen Überblick. Detailinformationen zu den Schichtsystemen finden Sie auf der jeweiligen Schicht-Seite.

Übersicht PVD Schichtsysteme.

Unsere PVD Beschichtungslösungen im tabellarischen Überblick. Detailinformationen zu den Schichtsystemen finden Sie auf der jeweiligen Schicht-Seite.